Grupa Michelin ogłosiła, że do roku 2050 będzie produkować opony w całości wykonane z materiałów odnawialnych, pochodzących z recyklingu, pozyskiwanych biologicznie lub zrównoważonych w inny sposób.

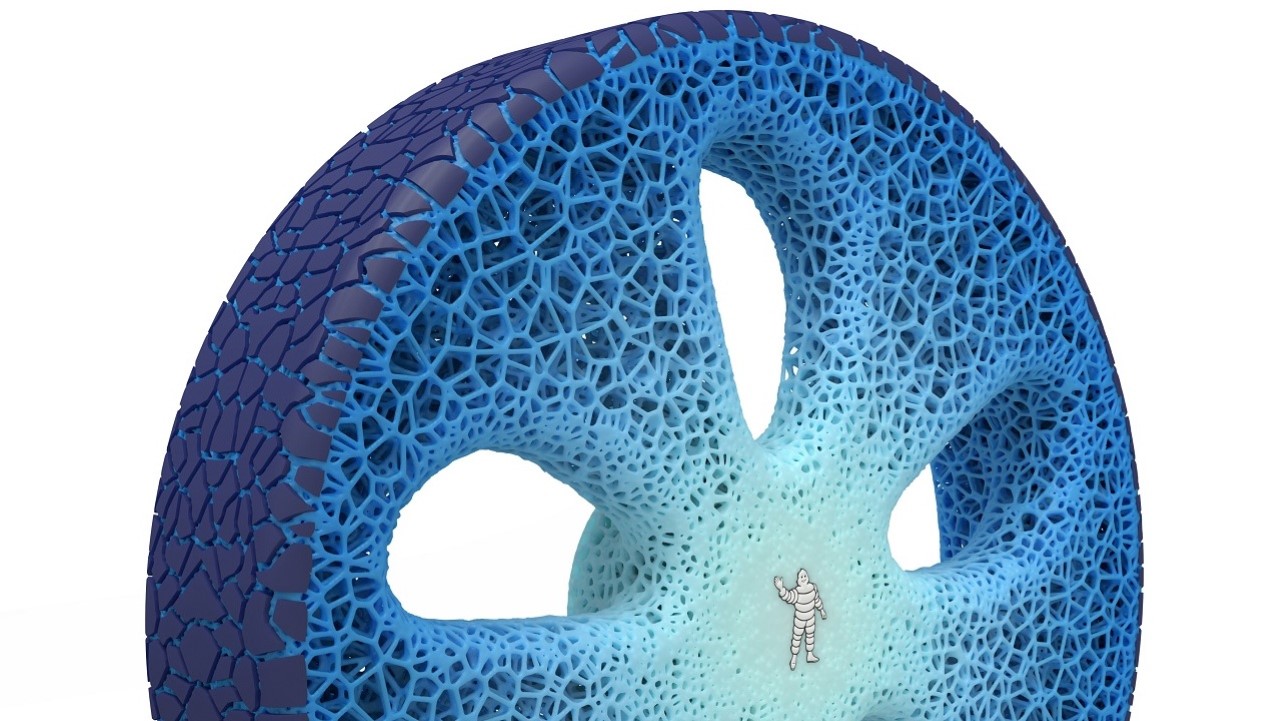

Obecnie prawie 30 proc. komponentów używanych do produkcji ogumienia Michelin jest już wytwarzanych z naturalnych, pochodzących z recyklingu lub w inny sposób zrównoważonych surowców. W swojej deklaracji Grupa Michelin zobowiązuje się, że do 2050 r. będzie produkować opony w 100 proc. zrównoważone. Inspiracją do takiej decyzji była zaprezentowana przez Michelin w 2017 r. opona koncepcyjna VISION– nie wymagająca pompowania, wykonana wyłącznie z ekologicznych materiałów, podłączona do internetu i biodegradowalna.

Opony Michelin to zaawansowany technologicznie produkt tworzony z ponad 200 składników. Głównym z nich jest kauczuk naturalny, a pozostałe to m.in. kauczuk syntetyczny, metal, włókna i komponenty wzmacniające strukturę opony, takie jak sadza, krzemionka i plastyfikatory (np. żywice). Krótkie wideo prezentujące sposób produkcji zrównoważonych opony przez Michelin: www.michelin.com/en/a-100-sustainable-recipe/

Dokonania Michelin w obszarze technologii materiałowych wynikają z potencjału badawczo-rozwojowego, który tworzy zespół 6 tys. osób pracujących w siedmiu ośrodkach R&D na całym świecie. Praca inżynierów, badaczy, chemików i konstruktorów zaowocowała złożeniem 10 tys. patentów obejmujących projektowanie i produkcję opon.

Ponadto Michelin wspiera gospodarkę o obiegu zamkniętym, co potwierdza udział w konsorcjum European BlackCycle. Projekt ten, koordynowany przez Grupę Michelin i finansowany przez Unię Europejską, skupia 13 partnerów z sektora publicznego i prywatnego, których celem jest zaprojektowanie procesu produkcji nowego ogumienia ze zużytych opon.

W tym roku Grupa Michelin ogłosiła, że wraz z firmą Enviro rozpocznie budowę swojego pierwszego na świecie zakładu recyklingu opon. Firma Ennviro opracowała opatentowaną technologię odzyskiwania ze zużytych opon: sadzy, oleju pirolitycznego, stali, gazu i innych wysokiej jakości materiałów wielokrotnego użytku. Umożliwi to recykling wszystkich materiałów znajdujących się w starych oponach i ich ponowne wykorzystanie w kilku typach procesów produkcyjnych opartych na kauczuku.

Michelin współpracuje także z licznymi nowatorskimi firmami i start-upami. Opracowywane wspólnie technologie wykraczają poza branżę oponiarską i mogą być zastosowane w innych gałęziach przemysłu, na przykład do dalszego wykorzystywania odzyskanych surowców. Technologie te umożliwiają również recykling polistyrenu i odzysk sadzy lub oleju pirolitycznego ze zużytych opon.

Firmy Axens i IFP Energies Nouvelles, współpracują z Michelin od 2019 r. nad produkcją butadienu z odnawialnych zasobów biologicznych, który ma zastąpić butadien na bazie ropy naftowej. Do produkcji opon Michelin wykorzystuje też biomasę z drewna, łusek ryżowych, liści, łodyg kukurydzy i innych odpadów roślinnych

Rewolucyjny proces opracowany przez francuski startup Carbios wykorzystuje enzymy do dekonstrukcji odpadów PET na ich oryginalne czyste monomery, które można w nieskończoność odzyskiwać i ponownie używać do produkcji nowych tworzyw sztucznych PET. Jednym z tych pozyskanych w ten sposób tworzyw sztucznych jest przędza poliestrowa używana do produkcji opon. Dzięki temu rozwiązaniu, co roku około cztery miliardy plastikowych butelek mogłoby zostać poddanych recyklingowi i wykorzystanych do produkcji opon Michelin.